In de maakindustrie, automotive, medtech en de halfgeleidersector is precisie geen luxe maar een vereiste. Kwaliteit, veiligheid en naleving van normen hangen direct samen met nauwkeurigheid in productieprocessen. Dit artikel onderzoekt wat doet robotisering voor precisie in techniek en waarom automatisering nauwkeurigheid naar een hoger niveau tilt.

Robotisering vergroot precisie door herhaalbaarheid, sensorintegratie, geavanceerde actuatoren en datagedreven kwaliteitscontrole. Door taken te standaardiseren vermindert variatie en stijgt de betrouwbaarheid van producten. De combinatie van precisietechniek robotica en real-time feedback maakt het mogelijk om tolerantiegrenzen consequent te halen.

Dit stuk fungeert als productreview van actuele robotoplossingen. Het beoordeelt hoe systemen van merken als ABB, KUKA en FANUC bijdragen aan precisie, met aandacht voor prestaties, kosten en praktische implementatie in Nederland.

De tekst richt zich op engineers, productmanagers, operations managers en inkoopprofessionals die zoeken naar concrete verbeteringen in nauwkeurigheid. De opbouw behandelt definities en technologieën, kwaliteits- en economische effecten, implementatie-uitdagingen en sectorspecifieke voorbeelden.

Wat doet robotisering voor precisie in techniek?

Robotisering verandert hoe technische processen worden uitgevoerd. Het zorgt voor constante kwaliteit en meetbare verbetering in fabricage en inspectie. Dit deel legt kort uit wat robotisering betekent, welke directe voordelen het biedt voor nauwkeurigheid en herhaalbaarheid, en welke voorbeelden uit de maakindustrie in Nederland al laten zien wat mogelijk is.

Definitie van robotisering in technische context

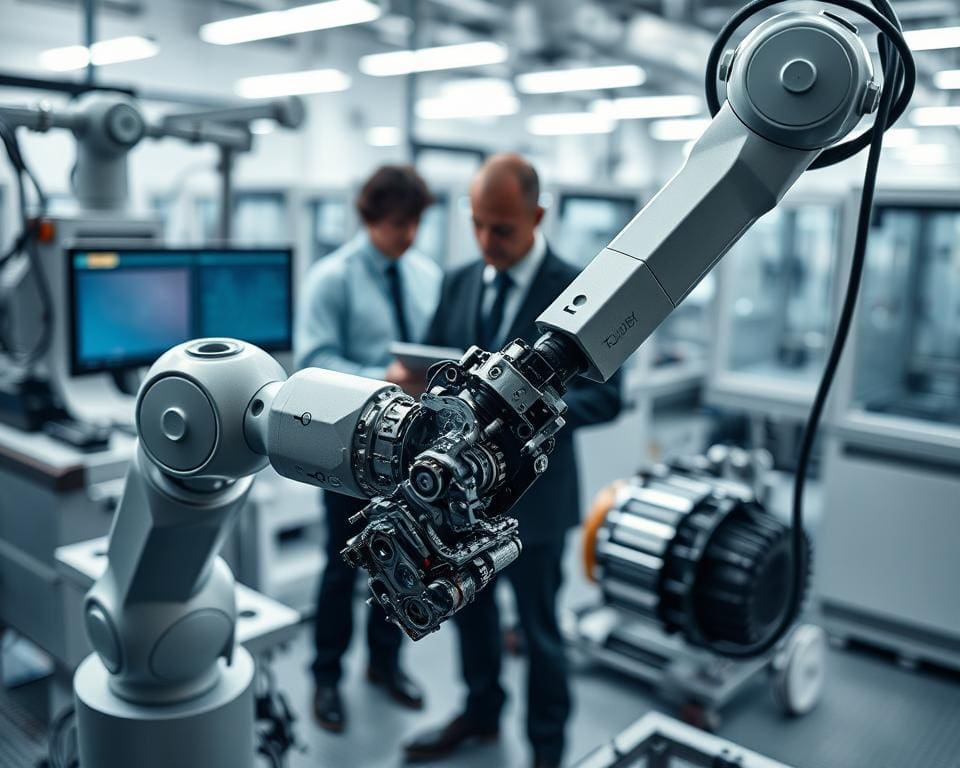

De definitie robotisering omvat de integratie van mechanische robotarmen, collaboratieve robots, AGV/AMR’s en andere geautomatiseerde systemen in productie- en testprocessen. Dit gaat verder dan vaste fixtures door adaptieve besturing en sensoren toe te voegen. Standaarden zoals ISO 10218 en ISO/TS 15066 spelen een rol bij veilige en nauwkeurige inzet van robots in de werkplaats.

Directe voordelen voor nauwkeurigheid en herhaalbaarheid

Robots leveren meetbare voordelen robotica nauwkeurigheid door positioneerprecisie in het micron- tot sub-millimeterbereik, afhankelijk van het model. De herhaalbaarheid robots zorgt voor consistente kracht, timing en beweging. Dat vermindert variatie en verlaagt afkeur en nabewerking.

Closed-loop besturing en real-time feedback maken sturing op positie en kracht mogelijk. Processen kunnen continu worden gemonitord en bijgesteld, wat de kans op fouten verder verkleint.

Voorbeelden uit de praktijk in de maakindustrie

Er zijn vele voorbeelden maakindustrie Nederland waar robotisering al zijn waarde toont. ABB, KUKA en FANUC worden ingezet voor precisiesnijden en lassen, met herhaalbare lasnaden en minder nabewerkingen.

Cobots voeren pick-and-place taken uit bij assemblage van elektronische componenten, toegepast door leveranciers in de semiconductorketen en hightech toeleveranciers in Twente. Testcellen combineren Zeiss- of Mitutoyo-meetapparatuur met robotarmen voor geautomatiseerde inspectie en hogere doorvoer.

Belangrijke technologieën achter precisieregeling en robotica

Deze paragraaf introduceert drie kerncomponenten die precisie in moderne productielijnen mogelijk maken. Iedere technologie levert een specifieke bijdrage aan positionering, controle en foutreductie. Het begrip richt zich op praktische toepassingen binnen Nederlandse maakbedrijven.

Sensoren en feedbacksystemen

Encoders, zowel absolute als incrementeel, bepalen positie met hoge resolutie. Fabrikanten zoals SICK leveren sensoren die essentieel zijn voor nauwkeurige positionering.

Kracht- en tactiele sensoren van ATI Industrial Automation en Honeywell meten contactkrachten en maken gevoelig werk veilig. Deze feedback voorkomt beschadiging bij fijn werk.

IMU’s en laser-tracking helpen bij kalibratie en lijnsluiting. IoT-sensoren ondersteunen condition monitoring om stilstand te voorkomen.

Actuatoren en servomotoren

Hoogpresterende servomotoren met harmonic drive reduceren speling en verhogen stijfheid. Merken als Maxon, Kollmorgen en Siemens leveren componenten die in veeleisende toepassingen worden ingezet.

Direct drive actuatoren bieden betere respons en positioneerstabiliteit. Dat verbetert dynamische prestaties bij snelle cycli.

Thermisch gedrag beïnvloedt nauwkeurigheid. Compensatiestrategieën beperken drift bij langere productiecycli en behouden consistentie.

Machine learning en vision systems

Vision systems in 2D en 3D van leveranciers zoals Cognex, Keyence en Basler voeren positionering en inspectie uit. Camerasystemen helpen bij pick-and-place en kwaliteitsinspectie.

Machine learning robotica wordt gebruikt voor adaptieve detectie van tolerantiewijzigingen en foutklassificatie. Deep learning verhoogt de robuustheid van grijpsystemen.

Closed-loop implementaties combineren vision feedback en real-time correcties. Dit vermindert uitval en verbetert first-pass yield in geautomatiseerde lijnen.

Hoe robotisering productkwaliteit verbetert in technische producten

Robotisering maakt processtappen voorspelbaar en meetbaar. Dit zet de toon voor hogere productkwaliteit robotisering door consistente uitvoering en realtime controle. Kleine aanpassingen in de cel leiden dan snel tot zichtbare verbeteringen in het eindproduct.

Robots volgen vaste routines zonder vermoeidheid. Dat helpt variatie verminderen en verlaagt het aantal menselijke fouten. In high-mix low-volume omgevingen leidt dat vaak tot een meetbare daling van afkeurpercentages en kortere terugroepacties.

Vermindering van variatie en menselijke fouten

- Programmeervoorkeuren houden torque, snelheid en positionering constant.

- Herhaalbare cycli zorgen voor minder procesdrift en stabielere output.

- Automatische kalibratie vermindert afhankelijkheid van handmatige afstellingen.

Consistente assemblage en afstelprocessen

- Offline-programmering met ABB RobotStudio of KUKA.Sim maakt procesoptimalisatie mogelijk zonder stilstand.

- Cobots combineren menselijke finesse met robotnauwkeurigheid bij delicate taken.

- Gestandaardiseerde afstelparameters maken nabewerkingen en herwerk zeldzamer.

Traceerbaarheid en kwaliteitscontrole met data

- Integratie met MES en ERP vangt procesdata en verhoogt traceerbaarheid productie.

- Edge computing en logging van krachten, posities en cyclustijden ondersteunen kwaliteitscontrole data.

- SPC-analyse en alerts signaleren trending afwijkingen vroeg, zodat corrigerende acties snel starten.

Door ID-scans, barcode en RFID gekoppeld aan meetresultaten ontstaat volledige part-traceability. Dit maakt retouranalyse en audits eenvoudiger en versterkt klantvertrouwen in de productkwaliteit robotisering.

Economische impact van hogere precisie door robots

Hogere precisie in productie verandert winstmodellen en processturing. Bedrijven meten kortetermijnbesparingen en langetermijnwaarde. De economische impact robotisering verschijnt in lagere faalkosten en hogere klanttevredenheid.

Het eerste aandachtspunt is kostenefficiëntie en ROI-analyse.

Directe besparingen ontstaan door minder uitval en minder nabewerking. Dit verhoogt de eerste-pass yield en drukt materiaalkosten. Indirecte winst komt voort uit minder garantieclaims en sterkere reputatie. Bij berekeningen van ROI robots wegen investeringskosten tegen jaarlijkse besparingen. In precisietoepassingen ligt de terugverdientijd veelal tussen één en vier jaar, afhankelijk van schaal en integratie.

Vervolgens speelt productiecapaciteit en doorlooptijd een grote rol.

Robots verhogen de productiesnelheid robotica door snellere cyclustijden en doorlopende 24/7-productie. Dit verhoogt throughput en verkort levertijden naar klanten. Flexibiliteit in reprogrammering en snelle toolwissels maakt kleine series rendabel. Daardoor verbetert time-to-market zonder extra vaste kosten.

Tot slot heeft inzet van robots gevolgen voor de arbeidsmarkt.

Arbeidsmarkt automatisering zorgt voor een verschuiving van routinetaken naar technisch georiënteerde functies. Er ontstaat vraag naar robotprogrammeurs, onderhoudstechnici en data-analisten. Omscholing en samenwerking met ROC’s en universiteiten worden belangrijker. Sociaal-economische effecten kunnen banen behouden door concurrentiekracht van lokale productie te vergroten, terwijl functieprofielen transformeren.

Implementatie-uitdagingen en oplossingen bij precisierobots

De overstap naar precisierobots vereist zorgvuldige planning. Teams moeten technische en organisatorische knelpunten herkennen voordat ze grootschalig investeren. Een gestructureerde aanpak verkleint risico’s en verhoogt kans op succes.

Integratie met bestaande productielijnen

Bij integratie productielijn ontstaan vaak problemen met mechanische interfaces en PLC-communicatie. Synchronisatie met conveyors en gereedschappen vraagt precisie. System integrators zoals Vanderlande bieden ervaring en standaarden zoals OPC UA helpen verbindingen vereenvoudigen.

Praktische oplossingen bestaan uit modulair werkstationontwerp en voorafgaande simulatie. FAT-en pilotfasen tonen knelpunten vroeg. Dit reduceert downtime tijdens daadwerkelijke implementatie robots.

Onderhoud, kalibratie en betrouwbaarheid

Duurzame inzet van robots hangt af van goed robot onderhoud en heldere kalibratieprocedures. Preventieve onderhoudsschema’s en predictive maintenance op basis van sensordata voorkomen onverwachte uitval.

Regelmatige kalibratie met traceerbare meetnormen en volledige documentatie waarborgt consistentie. Fabrikanten als ABB, KUKA en FANUC bieden SLA’s voor snelle service en reservedelen.

Veiligheid en regelgeving in Nederland

Naleving van veiligheidsregels Nederland is verplicht bij elke installatie. Europese wetgeving zoals de Machinery Directive en CE-markering combineert met lokale ARBO-richtlijnen voor veilige inzet.

Risicobeoordelingen en training zorgen dat personeel bewust en bekwaam blijft. Technische maatregelen zoals lichtschermen, veiligheidsmatten en cobotfuncties volgens ISO/TS 15066 beperken risico’s tijdens samenwerking.

- Voer PUWER-achtige risicoanalyses uit voor aanpassingen.

- Implementeer redundante veiligheidslagen en periodieke audits.

- Zorg voor duidelijke servicecontracten voor continuïteit.

Toepassingsvoorbeelden in Nederlandse technische sectoren

De Nederlandse industrie laat zien hoe robotica Nederland echte waarde toevoegt in uiteenlopende sectoren. Praktische toepassingen tonen hoe precisie, snelheid en herhaalbaarheid samengaan. Hieronder volgen concrete voorbeelden uit hightech, automotive en medische technologie.

In de hightech maakindustrie gebruiken bedrijven zoals ASML en toeleveranciers precisierobots voor wafer handling en precisiepositionering. Deze toepassingen vereisen nauwkeurigheid tot microns en cleanroom-compatibele systemen voor contaminatiecontrole.

Onderzoeksinstellingen zoals TNO werken samen met fabrikanten om vacuümhandling en geautomatiseerde inspectie te verbeteren. Dergelijke toepassingen robotisering verhogen doorvoersnelheid en verlagen uitval bij semiconductor Nederland.

Automotive en assemblagelijnen

In de automobielbranche zetten tier‑1 leveranciers robots in voor precies lassen, lijmen en modulaire assemblage. Dit maakt flexibele productielijnen mogelijk die snel wisselen tussen varianten.

Toepassingen robotisering zorgen voor consistentie en just-in-time levering. Europese assemblagelijnen in Nederland profiteren van hogere efficiëntie en minder nabewerking dankzij geprogrammeerde precisiebewegingen.

Medische technologie en precisie-instrumenten

Medische fabrikanten gebruiken medische technologie robots voor chirurgische toepassingen en voor de assemblage van instrumenten. Dit geldt voor implantaten en diagnostische apparaten die strikte validatie en traceerbaarheid vereisen.

Leveranciers en ziekenhuizen werken samen met certificerende instanties om normen te halen en betrouwbaarheid te waarborgen. De inzet van medische technologie robots ondersteunt veilige, reproduceerbare processen en versnelde kwaliteitscontrole.

- Micron-niveau positionering in semiconductor Nederland.

- Flexibele assemblage en variantmanagement in automotive.

- Valideerbare productiestappen en traceerbaarheid in medische technologie robots.

Evaluatiecriteria bij aanschaf van robots voor precisiewerk

Bij de aanschaf robots precisie is het essentieel eerst meetbare eisen vast te leggen. Ze moeten positioneernauwkeurigheid en herhaalbaarheid in microns specificeren, evenals payload, bereik en dynamische prestaties. Ook thermische stabiliteit, drift over werkcycli en ingebouwde fail-safe functies bepalen of een robot voldoet aan strakke toleranties.

Technische integratie staat naast mechanische eigenschappen. Controleer IO-mogelijkheden, communicatiestandaarden zoals OPC UA en EtherCAT, en compatibiliteit met vision- en sensortechnologieën. Concrete robot specificaties precisiewerk helpen bij het opstellen van FAT- en SAT-protocollen en bij het plannen van proefinstallaties of pilots.

Operationeel en economisch oordeel speelt even zwaar mee. Bereken Total Cost of Ownership inclusief integratie, onderhoud, training en energie. Vergelijk ROI-scenario’s en vraag referentiecases en klantreviews aan. Voor aankoop robots Nederland is het zinvol lokale service, beschikbaarheid van reserveonderdelen en Nederlandstalige documentatie in de checklist op te nemen.

Ten slotte wegen leverancier- en servicecriteria zwaar in de selectiecriteria robotica. Kies fabrikanten en integrators met sterke reputaties, heldere SLA-opties en relevante certificeringen zoals CE en ISO. Sluit af met een plan voor personeelstraining en change management om snelle adoptie en optimaal gebruik te garanderen.